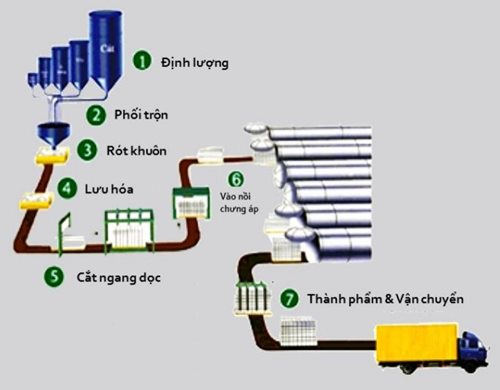

Tìm hiểu về quy trình sản xuất gạch bê tông khí chưng áp

Về tổng quan thì để sản xuất được gạch bê tông này bạn cần phải thực hiện các công việc: xử lý nguyên liệu, phối trộn, đổ khuôn, cắt gạch, hấp khí chưng áp và cuối cùng là đóng gói sản phẩm.

Bước 1: Xử lý nguyên liệu

Nguyên liệu chính bao gồm cát vàng, đá vụn, vôi, cát đen… và đưa chúng vào máy để nghiền mịn để khi thành phẩm bề mặt gạch luôn được nhẵn mịn.

Cát sẽ được nghiền cùng nước dẫn vào bồn, sau đó bột xi măng và bột vôi thạch cao được cho vào 3 bồn riêng biệt, cuối cùng sử dụng thêm bột nhôm để tạo thành bọt khí.

Bước 2: Phối trộn nguyên liệu

Trộn tất cả các nguyên liệu đã chuẩn bị trước đó theo tỉ lệ đã được định sẵn từ trước đảm bảo độ chính xác, khi trộn cùng bột nhôm nó sẽ phản ứng với vôi và tạo ra bọt khí vì thế mà loại gạch này sẽ có dạng tổ ong, nó sẽ giúp gạch tăng độ chịu lực lên nhiều lần.

Bước 3: Đổ khuôn

Đây là bước tạo hình cho gạch, tất cả nguyên liệu đã được trộn đều được đổ vào khuôn có diện tích lớn. Sau đó ta tiến hành ủ nhiệt ở nhiệt độ khoảng 50 độ C để đẩy nhanh quá trình bê tông hóa, thời gian ủ khoảng 3h.

Bước 4: Cắt gạch

Bước này bạn sẽ cắt gạch theo yêu cầu của mỗi loại công trình khác nhau, tùy theo đơn đặt hàng mà cắt gạch có kích thước khác nhau. Với những phần gạch thừa sẽ được thu hồi lại về công đoạn xay nhỏ để bơm ngược lại vào khuôn, công đoạn này sẽ giúp tiết kiệm nguyên liệu tối đa.

Bước 5: Hấp khí chưng áp

Đây là bước quan trọng trong quy trình sản xuất gạch bê tông khí chưng áp tạo nên nét đặc trưng của gạch, gạch được hấp khí chưng áp trong buồng hơi có nhiệt độ 200 độ C và áp suất 1,3 MPA trong suốt 12 tiếng. Thông qua quá trình này mà nước sẽ được rút hết khỏi gạch để tạo ra kết cấu tổ ong khiến cho gạch cứng hơn và tăng mức độ chịu lực.

Bước 6: Đóng gói sản phẩm

Đây là công đoạn cuối cùng, sau khi thành phẩm gạch sẽ được phân loại và sắp xếp, đóng gói dán mác và đưa đến các công trình sử dụng

Đá xây dựng được lấy từ đâu?